[Ep.2] 산화 공정(Oxidation)에서 우리는 반도체 공정에서 산화의 쓰임새(STI, ILD, IMD), 산화 방식의 차이(건식, 습식)에 관해 알아보았습니다. 다음으로는 포토 공정(또는 사진 공정, Photolithography)입니다.

[Ep. 2] 산화 공정(Oxidation)

앞선 글을 통해 우리는 웨이퍼 제조 공정에 관한 각종 공정들과 Czochralski Method에 관해서도 알아보았습니다. (이전 글을 보고 싶으시다면) [Ep. 1] 웨이퍼 제조 공정(Wafering)우리는 프롤로그를 통해

semicnm.tistory.com

3. 포토 공정(Photolithography)

그림을 그릴 때, 연필로 밑그림을 그리면 이후 작업이 수월하듯, 반도체 공정에서 포토 공정은 밑그림 작업에 해당합니다. 산화 공정에서 웨이퍼 위에 산화막 또는 산화층을 올리는 작업을 수행하였지만, 이러한 막 또는 층을 깎아내는 작업인 에칭 공정(Etching)도 수행하기 때문에, 깎기 전에 깎아야 할 구역과 깎지 말아야 할 구역을 나누는 과정이 포토 공정에 해당하는 것입니다.

포토 공정은 필름 카메라와 비슷한 메커니즘을 사용합니다. 필름 카메라에 있는 렌즈가 빛을 모아 셔터를 누른 순간 모은 빛이 필름에 뿌려집니다. 필름에는 빛에 반응하는 감광제가 발라져 있어 지금은 눈에 보이지 않지만 빛을 기록할 수 있습니다. 이 필름을 현상 용액에 담그면 우리가 눈으로 봤던 풍경이 그려지게 됩니다. 다시 이 필름을 인화지에 인화하면 사진이 되고, 큰 풍경이 작은 필름에 옮겨지게 된 것입니다. 포토 공정도 마찬가지로 복잡하고 큰 회로도를 작은 사이즈의 웨이퍼에 옮기는 작업인 것입니다.

포토 공정의 준비물

1) 웨이퍼와 감광액(PR; Photoresist)

필름에 감광제가 발라져 있듯, 웨이퍼에는 감광층이 필요합니다. 감광층은 감광액을 얇게 바른 것으로, 감광액은 빛에 반응하는 감광제(PAG; Photo-Acid Generator, PAC; Photo-Active Compund), 부착력과 에칭 저항력을 위한 폴리머 수지(Polymer resin), 첨가제 등의 여러 화학물질이 섞여 있는 용액입니다. 이 감광액을 웨이퍼 위에 코팅하고 열처리를 하게 되면 빛을 기록할 수 있는 상태가 되게 됩니다.

* 2020년 일본의 수출 규제 품목 중 하나가 PR입니다.

2) 노광 장비

포토 공정을 사진 인화 과정에 빗대어 설명을 이어나가고 있는데 노광 장비는 카메라에 해당합니다. 노광 장비 안에는 빛을 모으고, 초점을 조절하며, 영역의 크기를 축소하기 위한 렌즈들이 있습니다. 그렇기에 크기도 매우 크고, 무게도 1000톤이 넘으며 가격도 한 대에 1500억을 호가합니다. 그만큼 포토 공정에서 핵심적인 역할을 수행하고 있으며, 장비에서 핵심적인 영역인 광원과 광학계에 대해 알아보도록 하겠습니다.

광원은 노광 장비에서 사용하는 빛으로 빛의 파장이 짧을수록 더 미세한 회로를 웨이퍼에 전사(transfer)할 수 있습니다. 이러한 이유로 포토 공정은 파장이 짧은 광원을 사용하는 방향으로 발전해왔습니다. 초기의 포토 공정에서는 고압 수은 아크 램프에서 나오는 특정한 빛인 G-line(436nm), H-line(405nm), I-line(365nm)을 차례로 사용했습니다. 이후 더 작은 반도체를 만들기 위해 KrF 엑시머(eximer) 레이저(248nm), ArF 엑시머 레이저(193nm)와 같이 더 짧은 파장을 갖는 심자외선(DUV; Deep Ultra-Violet) 대역의 광원과 광학계를 발전시켜왔습니다. ArFi(ArF-immersion; 렌즈와 웨이퍼 사이에 물을 채워 더 미세한 공정을 가능하게 함 / 193nm)라는 기술이 도입되면서 사용하는 빛의 파장이 같아도 더 작은 회로를 전사할 수 있게 되었습니다. 산업에서 요구하는 미세 공정의 속도와 광원 및 광학계 개발의 속도가 꽤 벌어질 때즈음, 최근에 들어서 빛의 파장이 확 줄어들어 13.5nm의 극자외선(EUV; Extreme UV) 광원을 이용하여 포토 공정을 진행할 수 있게 되었습니다.

* 엑시머(eximer): excited dimer를 줄인 말로 여기 상태(excited)로만 존재하는 분자. 예를 들어, KrF 엑시머를 보면 불활성 기체인 Kr(크립톤)과 할로젠 분자인 F2와 완충가스인 He(헬륨)이 레이저 가스로 사용되며, Kr와 F2는 통상의 상태에서는 반응을 하지 않고 방전 여기에 의해 엑시머가 된다.

반도체 산업에 관심있으신 분들은 위와 같은 뉴스를 많이 접해보신 적이 있을 것으로 생각합니다. 이러한 미세 공정을 가능하게 하는 것이 EUV 광원 덕분이라고 할 수 있습니다. 지금까지는 광원에 관하여 알아보았고, 다음으로는 광학계(Optical System)입니다. 광학계는 렌즈가 여러 개 모여 있는 시스템을 말합니다. 웨이퍼에 빛을 조사할 때, 렌즈가 하나만 존재하는 것이 아닌 각기 다른 렌즈가 빛을 모으고, 축소시키면서 발생하는 광학적 오차(수차와 왜곡)을 보완하며, 초점을 조절하는 역할을 합니다.

3) 포토마스크

포토마스크에는 우리가 웨이퍼 위에 그릴 회로도가 그려져 있습니다. 필름 카메라로 풍경을 찍어 그 풍경을 필름에 작은 사이즈로 옮긴 것처럼, 포토 공정에서는 노광 장비로 포토마스크에 있는 회로도를 웨이퍼에 작은 사이즈로 전사하게 됩니다. 포토마스크를 구성하는 요소는 블랭크 마스크와 펠리클(Pellicle)입니다. 블랭크 마스크는 포토마스크를 만들기 위한 도화지로, 포토 마스크의 토대가 되는 기판(쿼츠 글래스)에 빛을 차단하는 차광막이 코팅되어 있습니다. 블랭크 마스크에 전자빔(Electron-beam) 노광을 통해 회로 패턴을 새기면 포토마스크가 완성이 됩니다. 그러나 반도체 공정에서, 특히 포토 공정은 매우 미세한 공정이므로 먼지 하나만 있어도 빛이 가려져 패턴이 제대로 전사되지 않습니다. 그래서 차광막에 펠리클이라고 부르는 투명한 오염 방지막을 씌우게 됩니다.

위 그림에서 볼 수 있듯이, ArF 광원(193nm)의 빛까지는 투과식 포토마스크를 사용하여 회로 패턴을 그려 넣었습니다. 차광막이 있는 부분은 빛이 투과하지 못하고, 차광막이 없어 투명한 부분만 빛이 투과하여 감광층에 도달하는 방식입니다. 하지만 EUV(13.5nm)는 빛 에너지가 너무 강해 물질에 쉽게 흡수되기 때문에 기존의 투과식 포토마스크와 다른 반사식 포토마스크를 사용합니다.

반사식 포토마스크는 쿼츠글래스 전면에 EUV를 반사시키는 반사막이 코팅되어 있고, 그 위에 흡수체가 위치해 있습니다. 아래에서 위로 빛을 쏘면 흡수체에 닿은 빛은 그대로 흡수가 되고, 반사막에 닿은 빛은 반사되어 웨이퍼에 전사되는 구조입니다.

포토 공정에는 크게 8 개의 단계가 존재합니다. 일단은 이번 글에서는 교재에서 다루고 있는 PR 코팅, 노광, 현상 단계를 살펴보도록 하겠습니다. (이후 다른 카테고리를 통해 다루지 못한 부분을 보강하도록 하겠습니다)

1) 감광층 코팅(PR Coating)

웨이퍼가 빛을 기록할 수 있도록 감광층을 코팅해 줍니다. 감광층 코팅 전 웨이퍼 표면을 클리닝(Cleaning)하며, 스핀 코팅(Spin-coating)을 통해 웨이퍼에 균일하게 코팅되도록 합니다.

2) 노광(Exposure)

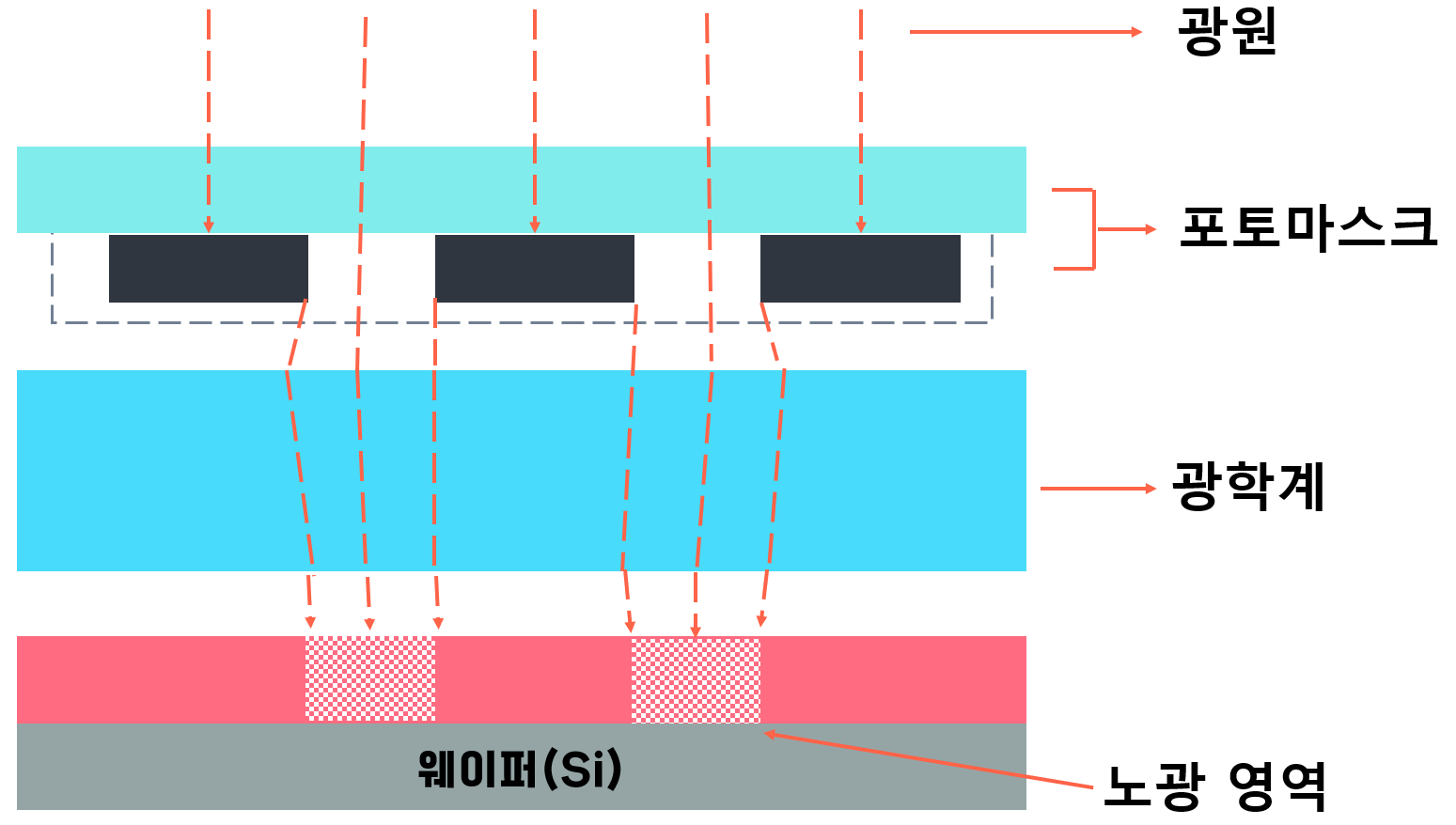

노광 장비로 포토마스크에 빛을 쏴줍니다. 그러면 포토마스크에 있는 회로 패턴이 노광 장비의 렌즈를 통과하면서 더 작은 사이즈로 축소되어 코팅된 웨이퍼에 전사됩니다. 이렇게 새겨진 패턴은 아직 눈으로 확인할 수는 없고, 현상 과정을 거치면 감광층에 새겨진 회로를 확인할 수 있습니다.

웨이퍼에 회로 패턴을 전사하는 노광 방법은 광확계와 마스크의 위치 구성에 따라 접촉 노광법(Contact Exposure), 근접 노광법(Proximity Exposure), 투사 노광법(Projection Exposure)로 나뉩니다.

접촉 노광법은 웨이퍼에 포토마스크를 붙여서 노광하는 방법이므로 포토마스크와 감광층 사이에 여유 공간이 없기 때문에 빛의 회절이나 간섭과 같은 현상이 최소화됩니다. 작업이 간단하면서도 노광 품질이 좋은 가장 효율적인 방법입니다. 그러나 포토마스크가 웨이퍼의 감광층에 직접 닿아 오염되어 포토마스크의 수명이 줄어든다는 단점이 있습니다.

접촉 노광법의 단점을 보완하기 위해 위와 같은 근접 노광법이 개발되었습니다. 포토마스크와 감광층 사이 간격을 살짝 띄워 포토마스크의 오염을 줄이는 방식입니다. 하지만 그림에서 볼 수 있듯이 포토마스크와 웨이퍼 사이 공간이 생기면서 빛의 회절이 일어나 차광막을 통과한 빛이 웨이퍼에 그대로 전사되지 않고 조금 더 넓게 전사되는 문제가 있습니다.

이후 광학 기술이 발전하고, 더 미세한 공정이 요구됨에 따라 투사 노광법이 개발되었습니다, 포토마스크와 웨이퍼 사이 공간에 렌즈를 배치해 가장 높은 해상도로 회로 패턴을 전사하는 방법입니다.

앞의 두 방법과 달리 렌즈를 통해 포토마스크에 그려져 있는 패턴을 축소해서 웨이퍼로 전사할 수 있습니다. 덕분에 더 작게 회로도를 새겨 넣는 것이 가능하며, EUV 포토 공정 역시 투사 노광법을 사용합니다.

3) 현상(Development)

웨이퍼에 전사한 빛은 현상 용액에 담그는 현상 과정을 거쳐야 비로소 그 모습이 나타납니다. 현상할 때 감광층이 남는 모습은 감광액의 종류(PR의 종류)에 따라 두 가지로 나눌 수 있습니다.

1) 노광 부위의 감광층이 현상 용액에 씻겨 나가고 노광되지 않은 부분의 감광층만 남는 경우(Positive PR)

2) 노광되지 않은 부위의 감광층이 현상 용액에 씻겨 나가고, 노광 부위의 감광층만 남는 경우(Negative PR)

왼쪽 그림처럼, Positive PR을 올리고, 포토 공정을 진행하면 포토마스크에 의해 가려지지 않은 부위, 즉 노광된 PR 영역만 현상 과정에서 씻겨 나가며 패턴을 형성하게 됩니다. 반대로 오른쪽 그림처럼, Negative PR을 올리고, 포토 공정을 진행하면 포토마스크에 의해 가려진 부위, 즉 노광되지 않은 PR 영역이 현상 과정에서 씻겨나가 패턴을 형성하게 됩니다. 몇몇 특정상황을 제외하고서는 대부분 Positive PR을 사용하여 포토 공정을 진행한다고 합니다.

다음 글은 네 번째 공정인 에칭 공정(Etching)으로 돌아오겠습니다.

[Ep.4] 에칭 공정(Etching)

[Ep.3] 포토 공정(Photolithography)에서 우리는 포토 공정에서 필요한 요소(PR, 노광 장비, 포토마스크), 포토 공정의 세부 공정 등에 대해 살펴보았습니다. 포토 공정에서 깎아야 할 부분과 깎지 말아

semicnm.tistory.com

[교재]

해당 글은 왼쪽 책을 교재로 하여 제작된 글입니다.

반도체 산업에 관해 더 자세한 내용을 살펴보고 싶으신 분은

가까운 도서관이나 서점을 통해 책을 봐주세요.

저자: 박진성

출판: 티더블유아이지

2023.02.06

'진짜 하루만에 이해하는 반도체 산업' 카테고리의 다른 글

| [Ep. 5] 증착 및 이온 주입 공정(Deposition & Ion Implantation) - 증착편 (0) | 2024.08.26 |

|---|---|

| [Ep.4] 에칭 공정(Etching) (0) | 2024.08.25 |

| [Ep. 2] 산화 공정(Oxidation) (0) | 2024.08.17 |

| [Ep. 1] 웨이퍼 제조 공정(Wafering) (3) | 2024.08.17 |

| [Prologue] 진짜 하루만에 이해하는 반도체 산업 (0) | 2024.08.15 |